熱推,沖壓和擠壓是常用的無縫彎頭成型工藝。沖壓彎頭它是采用與管材相同材質(zhì)的板材用沖壓模具沖壓成半塊環(huán)形彎頭,然后將半環(huán)彎頭進(jìn)行組對(duì)焊接成型,此種沖壓彎頭的生產(chǎn)工藝成本低,設(shè)備投資少,為管件廠家普遍使用。無縫沖壓彎頭一次擠壓成型設(shè)備,選用液壓機(jī),效果更佳。機(jī)器噸位是由彎頭的材質(zhì)與工藝來選擇。根據(jù)山東威力重工為客戶設(shè)計(jì)生產(chǎn)制造的經(jīng)驗(yàn),通常多選用500噸、800噸、1000噸、1600噸、2000噸、3000噸等四柱液壓機(jī)來完成。

沖壓彎頭

無縫沖壓彎頭成型3000噸四柱液壓機(jī)包括有上梁,下梁;分別設(shè)置在上梁與下梁之間的四個(gè)端角的支柱;上梁的下端通過懸掛裝置連接有可沿設(shè)置在兩側(cè)支柱上的導(dǎo)板上,下移動(dòng)的,用于垂直沖壓模具的滑塊;在下梁上設(shè)置有移動(dòng)工作臺(tái);下梁的兩側(cè)還設(shè)置有用于橫向擠模的側(cè)推缸。用于橫向擠模的側(cè)推缸是通過固定架設(shè)置在下梁上,并位于移動(dòng)工作臺(tái)的兩側(cè)。上梁,下梁與支柱是通過貫穿它們的拉桿和以螺紋結(jié)構(gòu)連接在拉桿兩端的鎖母而固定連接。由于本實(shí)用新型在液壓機(jī)的下梁上增設(shè)了橫向移動(dòng)的油缸,使液壓機(jī)對(duì)被加工件同時(shí)具有垂直的壓力,和橫向的擠力,能夠一次成型的加工無縫管件。無縫沖壓彎頭成型3000噸四柱液壓機(jī)結(jié)構(gòu)簡(jiǎn)單,只是在原液壓機(jī)的基礎(chǔ)上增加了兩側(cè)的油缸,使用十分方便。

沖壓彎頭的工藝:

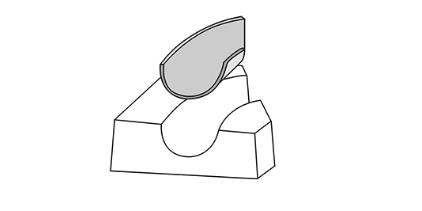

1、在沖壓之前,將管坯放置在下模,將內(nèi)芯和端模裝入管坯中,并且彎頭是由外模的約束和內(nèi)模的支撐而形成的。

2、沖壓成形的外觀質(zhì)量不如熱壓成形工藝。沖壓彎頭的外弧在成形過程中處于拉伸狀態(tài)。沖壓彎頭技術(shù)主要用于小批量的厚壁彎頭的制造是因?yàn)檫m合單件生產(chǎn)且成本便宜。

3、冷沖壓和熱沖壓兩種沖壓彎頭方法。冷沖壓或熱沖壓通常根據(jù)材料特性和設(shè)備容量選擇的。

4、使用特殊的彎頭成形機(jī)(3000噸四柱液壓機(jī))將管坯放入外部模具中是冷擠壓彎頭的成形過程。關(guān)閉上模具和下模具后,管坯在推桿的推動(dòng)下沿著內(nèi)模具和外模具之間的間隙移動(dòng),完成成形過程。

3000噸四柱液壓機(jī)沖壓彎頭

3000噸四柱液壓機(jī)沖壓成型彎頭的優(yōu)點(diǎn):

1、沖壓加工的生產(chǎn)效率高,且操作方便,易于實(shí)現(xiàn)機(jī)械化與自動(dòng)化,這是因?yàn)闆_壓是依靠沖模和沖壓設(shè)備來完成加工,普通壓力機(jī)的行程次數(shù)為每分鐘可達(dá)幾十次,高速壓力要每分鐘可達(dá)數(shù)百次甚至千次以上,而且每次沖壓行程就可能得到一個(gè)沖件。

2、沖壓一般沒有切屑碎料生成,材料的消耗較少,且不需其它加熱設(shè)備,因而是一種省料,節(jié)能的加工方法,沖壓件的成本較低。

3、沖壓可加工出尺寸范圍較大,形狀較復(fù)雜的零件,如小到鐘表的秒表,大到汽車縱梁,覆蓋件等,加上沖壓時(shí)材料的冷變形硬化效應(yīng),沖壓的強(qiáng)度和剛度均較高。

沖壓彎頭

無縫沖壓彎頭成型3000噸四柱液壓機(jī)采用三梁四柱式結(jié)構(gòu)設(shè)計(jì),液壓系統(tǒng)采用插裝閥油路,電氣系統(tǒng)采用繼電器成PLC控制電路,具備調(diào)整和半自動(dòng)操作方式,整機(jī)結(jié)構(gòu)簡(jiǎn)單、緊湊、經(jīng)濟(jì)合理,動(dòng)作可靠,使用壽命長(zhǎng),液壓沖擊力小,減少了連接管路與泄漏。機(jī)器的工作壓力、壓制速度、行程范圍均可根據(jù)工藝需要在規(guī)定范圍內(nèi)進(jìn)行調(diào)整,可實(shí)現(xiàn)定壓和定程兩種工藝方式。定壓成型時(shí),在壓制后后有保壓延時(shí)及自動(dòng)回程。工作臺(tái)中間裝有頂出裝置,除頂出制品外,尚有作為液壓墊用于把拉伸制作的成型工藝。

3000噸沖壓彎頭成型液壓機(jī)